Introduction au concassage

La comminution est le processus par lequel le minerai extrait est réduit en taille pour faciliter le traitement. La définition stricte est « l'action de prendre un matériau, spécifiquement un minerai minéral, et de le réduire en fragments ou particules minuscules ». Cela est généralement réalisé en plusieurs étapes d'une opération minière détaillée et professionnelle.

Concasseur à mâchoires

Les premières versions de concasseurs étaient de grandes pierres utilisées par les humains pour marteler à plusieurs reprises des roches placées sur une enclume (une surface stationnaire dure); les produits issus de cette action de martelage étaient transportés par des animaux de bât ou des humains dans des sacs. Historiquement, les tâches minières étaient incroyablement intensives en main-d'œuvre, et les produits miniers produits étaient par conséquent coûteux. Les seuls outils disponibles pour réduire le minerai étaient un foret, un marteau, ou une pioche (et la volonté de quelques travailleurs infatigables). La majorité des opérations de dimensionnement et de concassage du minerai étaient effectuées à la main jusqu'à la moitié du 19e siècle. À cette époque, les marteaux à bascule actionnés par l'eau ont commencé à aider les mineurs; c'était à peu près le début de la révolution industrielle.

Au cours de la révolution industrielle, l'exploitation minière commerciale a commencé à utiliser des explosifs tels que la poudre à canon au cœur de nombreuses opérations minières; cette méthode minière est connue sous le nom de « tir » et elle a conduit à la libération de quantités toujours plus importantes de roches et de minéraux. Les pelles à vapeur ont été le prochain outil à révolutionner l'industrie minière. Au fil du temps, des machines plus grandes et des techniques minières plus avancées ont commencé à permettre de libérer des morceaux de minerai beaucoup plus grands.

La demande de minéraux extraits et d'autres sous-produits miniers n'a pas diminué au cours des 150 dernières années. Pour garantir que l'offre puisse répondre à la demande, de nombreuses machines de concassage et de convoyage différentes ont été inventées. Sans avancées simultanées dans les domaines de la comminution et du convoyage, il n'aurait pas été possible d'extraire et de transporter les matériaux en toute sécurité et efficacement (même les convoyeurs modernes ne peuvent pas transporter des blocs de matériau pesant plusieurs tonnes).

Presque toutes les opérations de carrière et d'exploitation minière aujourd'hui utilisent des concasseurs pour réduire la taille des matériaux plus grands; les matériaux de taille plus petite (en vrac) ne nécessitent généralement pas de stade de concassage. Lors de l'exploitation de roches plus dures, les concasseurs à mâchoires, les concasseurs à cône, et/ou les concasseurs giratoires sont généralement utilisés.

Vous aimez cet article? Assurez-vous de consulter nos cours vidéo d'ingénierie! Chaque cours comprend un quiz, un manuel, et vous recevrez un certificat lorsque vous aurez terminé le cours. Profitez-en!

Objectif des concasseurs de matériaux (Réduction de taille)

Un concasseur est une machine conçue pour réduire la taille de grandes roches en petites roches, gravier, sable, ou poussière de roche; cela est essentiel pour le transport efficace du produit via des convoyeurs, etc. Le concassage est la première de nombreuses étapes qui conduisent à la séparation des minéraux du déchet (matériau stérile). Le matériau de déchet peut être éliminé ou recyclé, permettant au produit riche en minéraux d'être traité davantage à l'usine principale.

Différents types de concasseurs et de sépérateurs de minéraux peuvent être utilisés en fonction du débit, de la dureté, et des propriétés du minéral traité. Dans tous les cas, l'étape de concassage est essentiellement réalisée en transférant une force mécaniquement amplifiée (via un avantage mécanique) à un matériau, pour rompre les liaisons qui maintiennent le matériau ensemble.

Le concassage est réalisé en passant l'alimentation entre deux surfaces solides, puis en appliquant une force suffisante pour rapprocher les surfaces de sorte que les molécules du matériau concassé soient séparées (fracture), ou changent d'alignement en relation avec (déformation), les unes par rapport aux autres.

Les concasseurs sont couramment classés par le degré auquel ils fragmentent le matériau de départ, avec des concasseurs primaires et secondaires traitant des matériaux grossiers, et des concasseurs tertiaires et quaternaires réduisant les particules à des gradations plus fines. Chaque concasseur est conçu pour fonctionner avec une certaine taille maximale de matière première, et délivre souvent son produit à une machine de criblage (tamis) qui trie et dirige le produit pour un traitement ultérieur. Dans de nombreux cas, les étapes de concassage initiales sont suivies par d'autres étapes de broyage (si les matériaux doivent être encore réduits); consultez notre article sur le broyeur à boulets pour plus de détails.

Types de concasseurs

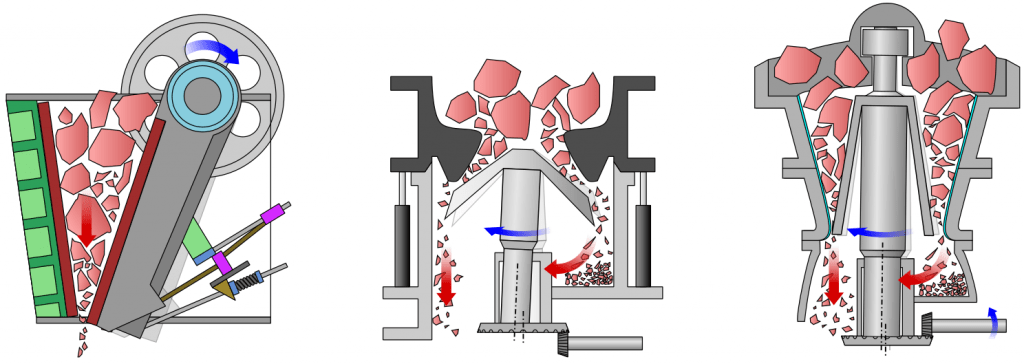

Il y a trois concasseurs courants utilisés dans les usines minières et de traitement, ces conceptions sont :

- Concasseur giratoire

- Concasseur à mâchoires

- Concasseur à cône

Types de concasseurs (mâchoires, cône, giratoire)

Typiquement, l'étape de concassage initiale est réalisée à l'aide de concasseurs giratoires ou de concasseurs à mâchoires. Il est souvent le cas qu'il n'y ait qu'un seul concasseur installé, et celui-ci sera appelé le « concasseur primaire ».

Les concasseurs à cône sont plus souvent utilisés pour les étapes de concassage de 2e, 3e et 4e (bien que pas toujours).

Composants du concasseur à mâchoires (Qu'est-ce qui fait la mâchoire ? etc..)

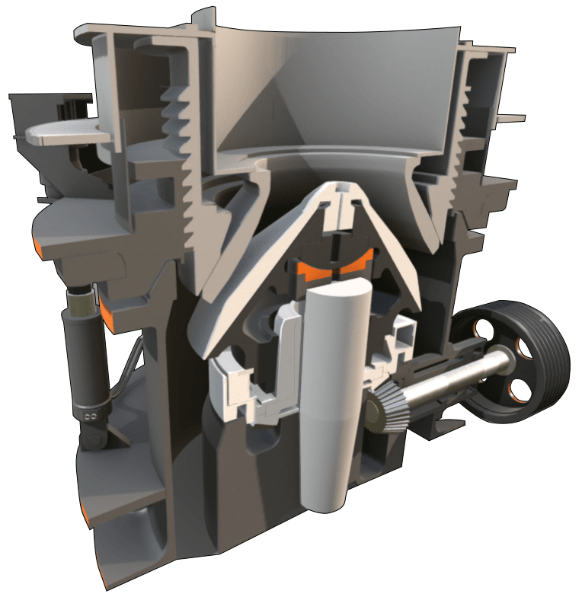

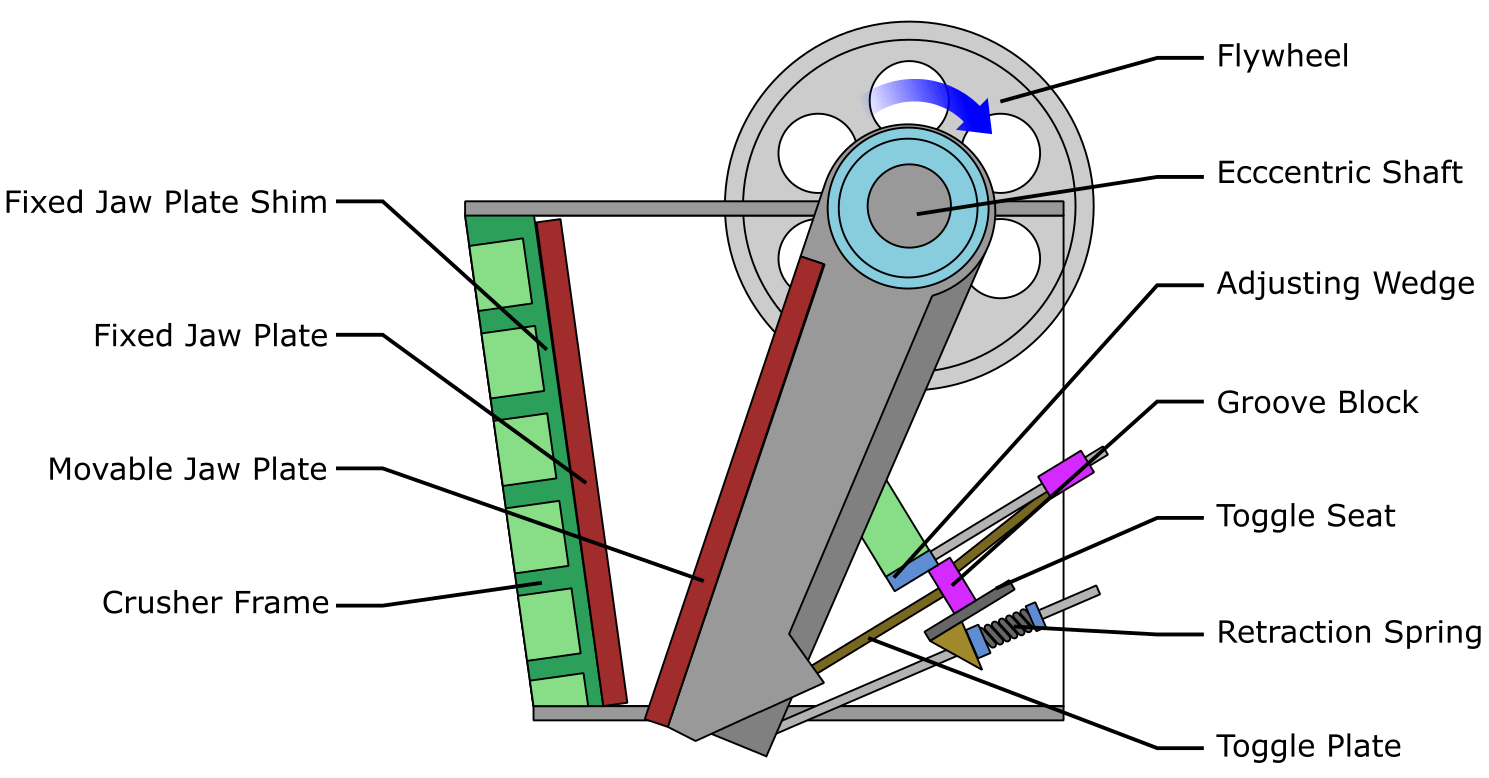

Les principaux composants d'un concasseur à mâchoires typique sont :

- Mâchoire fixe

- Mâchoire mobile

- Doublures de mâchoire

- Arbre principal (assemblage Pitman)

- Poulie d'entraînement & Volant

- Platine(s) de réglage & Tiges/Assemblage de tension

Concasseur à mâchoires avec conception à platine unique

Classification des concasseurs à mâchoires

Les concasseurs à mâchoires sont classifiés en fonction de la position de la mâchoire pivotante. Il y a trois types principaux de concasseurs à mâchoires :

- Concasseur Blake – la mâchoire pivotante est fixée en position inférieure.

- Concasseur Dodge – la mâchoire pivotante est fixée en position supérieure.

- Concasseur universel – la mâchoire pivotante est fixée en position intermédiaire.

Le concasseur Blake a été breveté pour la première fois par Eli Whitney Blake en 1858 et c'est le type de concasseur à mâchoires le plus courant utilisé aujourd'hui. Le concasseur à mâchoires de type Blake a une zone d'alimentation fixe et une zone de décharge variable. Les concasseurs de type Blake existent en différentes tailles et sont couramment utilisés pour des rôles de concassage primaire et secondaire.

Comment les concasseurs à mâchoires sont dimensionnés

Les concasseurs à mâchoires sont dimensionnés en fonction des dimensions de l'ouverture d'alimentation supérieure (gape) ou des dimensions des mâchoires. Par exemple, un concasseur à mâchoires de taille 32 x 54 mesurera 32 pouces de la mâchoire mobile à la mâchoire fixe (lorsqu'il est mesuré en haut, c'est-à-dire l'ouverture), et chaque mâchoire aura une largeur de 54 pouces. Si un concasseur à mâchoires est évalué par la taille de la plaque de mâchoire, une évaluation appropriée pourrait être 600 x 400, ce qui indique une dimension de plaque de mâchoire de 600 mm par 400 mm. Les tailles peuvent être données en impérial (pouces, etc.) ou métrique (millimètre, etc.).

Comment fonctionnent les concasseurs à mâchoires

Un concasseur à mâchoires utilise une force de compression pour briser les morceaux de minerai. La force de compression est appliquée par deux mâchoires (matrices), l'une des mâchoires du concasseur est stationnaire (mâchoire fixe) tandis que l'autre est mobile (mâchoire pivotante).

Le matériau est alimenté dans l'ouverture d'alimentation supérieure (gape) et se déplace progressivement vers la sortie de décharge inférieure. Au fur et à mesure que le matériau se déplace vers la sortie, il est écrasé entre les mâchoires stationnaire et mobile. La zone en forme de V entre les deux mâchoires est appelée « chambre de concassage ». Comme l'espace entre les deux mâchoires devient plus étroit vers la sortie de décharge, la taille du matériau est progressivement réduite.

L'écart entre les mâchoires à la sortie de décharge dicte la taille de sortie du matériau. Un concasseur à mâchoires typique aura un rapport de concassage de 6:1 à 8:1 c'est-à-dire que la taille du matériau d'alimentation est réduite d'un facteur de 6 ou 8.

Principe de fonctionnement du concasseur à mâchoires

Ressources supplémentaires

https://en.wikipedia.org/wiki/Crusher

https://www.sbmchina.com/media/articals/jaw-crusher-basics-in-3-minutes.html